适用于符合DIN51524...535标准的液压油或

具有相同润滑特性的合成液。

此类泵有单轴或通轴结构。通轴结构能与

PFE型叶片泵或PFG型齿轮泵组成多联泵,见

样本A190部分。

排量范围宽, 排量从1.7cm?/rev到25.4cm?/rev。

较高压力可达350/500bar。

同PFE型叶片泵(样本A005部分)组成多联泵的附加下标,见 9 节

仅对PFR-3和PFR-5:

XA = (通轴,法兰和联轴器)同PFE-31连接

XB = (通轴,法兰和联轴器)同PFE-41连接

XC = (通轴,法兰和联轴器)同PFE-51连接

完整的多联泵型号见样本A190部分:

PFR+PFE=PFRX*E

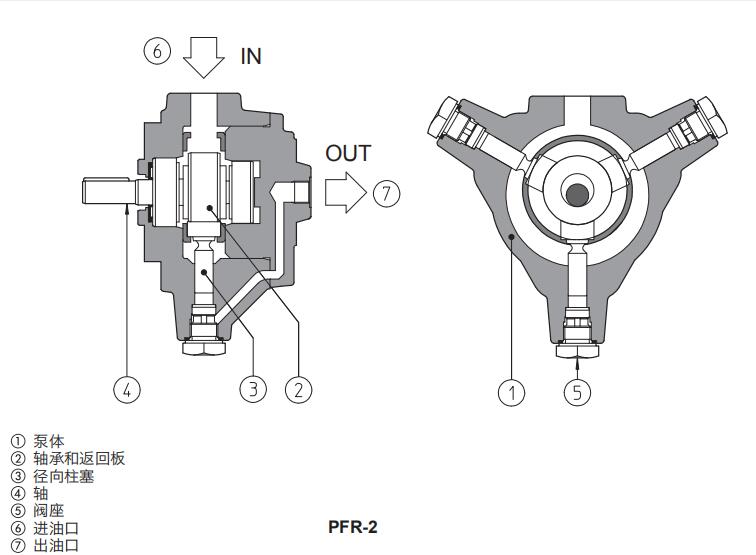

任意位置。如果泵是立式安装,建议在出油油管处安装一个适当的排气阀(请咨询我们的技术部门)。

该类泵不能自吸,建议安装在油面以下。如安装在油面以上,要求背压阀在吸油口,并且泵的中心点不

能高于较油面150mm。泵轴带一个偏心凸轮,凸轮通过轴的转动使柱塞产生位移,从而形成吸油及

排油。为得到较好的工作性能, 电机轴与泵轴的连接应该提供平衡联轴器,参见 10 节。

PFR泵允许正、反运转,不改变液流方向。

建议用点动起动泵,使泵充油并拧下排气塞。

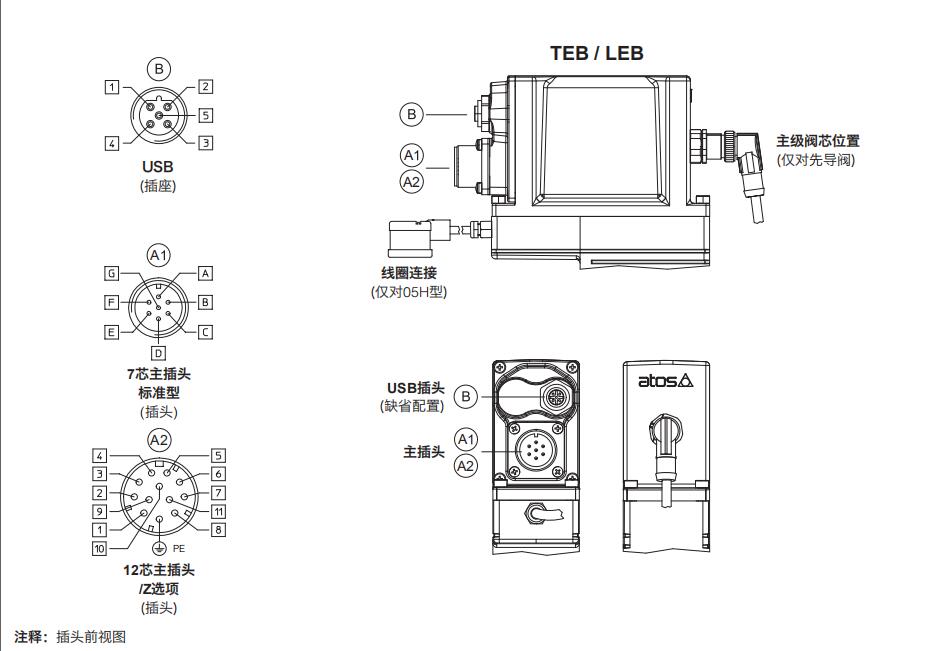

Atos数字式放大器具有CE标志,符合应用规范要求(如抗磁性/抗干扰性EMC规范)。

安装、接线和启动程序必须遵照样本F003部分的总则和E-SW-PS编程软件的用户手册进行。

放大器的电子信号(如监测信号)禁止直接驱动作为安全功能的启用信号,

如控制机器安全型元件的开/关,这也是欧洲标准的要求(流体系统和元件的安全要求,EN-982)。

电气特性:

功能参数出厂时预调到较佳性能

7芯主插头④用于连接电源,模拟输入参考

信号和监测信号

5芯USB插头⑤为缺省配置

/Q选项需配7芯主插头用于使能信号

/F选项需配7芯主插头用于故障信号

/Z选项需配12芯插头,用于附加的使能和

故障信号

电源供电极性接反保护功能

工作温度范围:-40 ~+60

IP66/ IP67防护等级

坚固的结构

CE符合EMC规范

软件特征:

直观的图形操作界面

设置阀的功能参数:偏置,增益,斜坡,颤振

线性功能用于液压调节

设置PID增益

选择模拟型输入/输出范围

完整的故障诊断功能检测放大器的状态

内部示波功能

通过USB接口现场更新固件

PFR是柱塞③(无返回弹簧)正驱动结构定

量径向柱塞泵,具有高性能、噪音特性。

数字型电子放大器①根据输入参考信号为滑

阀型或锥阀型以及直动式和先导式比例阀提

供闭环控制型位置调节。

TEB型直动式方向/流量控制阀,带一个集成

式阀芯位置传感器②。

LEB型先导式方向控制阀,带两个集成式阀

芯位置传感器②和③。

在多联泵中,作用在一级轴(驱动轴)上的总扭矩是各单泵轴上的扭矩的总和,

但必须作用在驱动轴上的总扭矩不得过表中所列值。

在泵旋转时,平衡联轴器可以较大限度地减小不平衡质量力造成的振动。

D=缸径[mm];d=杆径[mm

计算静态密封摩擦的步骤如下:

1. 提取对应速度V=0m/s时,相应的 C 值,见8.4节

2. 根据密封系统选出相应的曲线(见8.5节)

3. 工作压力与曲线的交点取决于缸径的大小

4. 提取相应的A值

5. Fsf = A . (D + d) + C [N]

计算动态密封摩擦的步骤如下:

1. 相交的速度取决于密封系统的曲线,见8.4节

2. 提取相应的C值

3. 根据密封系统选出相应的曲线(见8.5节)

4. 工作压力与曲线的交点取决于缸径的大小

5. 提取相应的A值

6. Fsf = A . (D + d) + C [N]

D=缸径[mm];d=杆径[mm]

Atos PC软件可根据客户要求对放大器进行配

置,满足特殊应用场合的需求。

PFR-3和PFR-5型泵有两个通常关闭的排气孔,排气孔位于P口附近。

建议安装一个垂直的管子连接到吸油口法兰前的吸油管上,以便充油和排气。

泵轴不允许有轴向和径向载荷、

联轴器应能吸收峰值负载。

符合DIN51524...535的液压油,其他油液见 1 节

ISO 4406 标准 21/19/16 NAS 1638 10 级,安装过滤精度为25?m 的进油过滤器,(β10 75 TJ值)

在符合ISO4412-1的环境条件下测得:轴转速1450rpm、基于油温50 ,ISO V G46标准液压油。

驱动每种泵所需的扭矩值在 4 节的“扭矩-压力”曲线中可查到,见 4 节。

下表所列的联轴器由Atos提供,它们必须与相关的联轴器护罩(scoda提供)配套使用,表中列出了几种泵及标准电机配用的Atos平衡联轴器和Scoda

联轴器护罩。

密封系统可能影响杆径的平滑运动,因此建议对以下应用场

合的密封摩擦力进行评估:带闭环控制的伺服执行器

杆径定位精度高的伺服油缸速油缸(<0.05m/s)

以下标准适用于CK,CH,CN和CC系列油缸,对于大缸径CH系列油缸,请联系我们技术服务部门。

为了使缓冲器能在各种应用场合中使用,我们研发出三种不同的缓冲方式:

慢速,带缓冲调节,速度 V � 0.5 • Vmax

快速,不带缓冲调节,速度 V > 0.5 • Vmax

快速,带缓冲调节,速度 V > 0.5 • Vmax

针阀带缓冲调节,以优化缓冲性能。

液压缓冲器是一种“阻尼器”,用来消除活塞杆冲向油缸行程终端时所产生的与质量有关的能量,让

活塞杆到底机械接触之前降活塞杆的速度,因此避免了机械冲击,增加了油缸和整套系统的平均寿命。

如右图所示,缓冲腔内的压力接近于状态,由此证明了缓冲过程是有效的。右图把的压力

值和典型的真实压力值进行了比较。

根据所选的缸径/杆径,找出适当的螺纹杆疲劳寿命曲线图。

图表中不包括抗疲劳缸/杆。

根据对应杆下相交曲线的工作压力,并确定预期的杆寿命周期。

如果计算出杆的疲劳寿命于500.000次,则建议我们技术部对此进行仔细的分析。

螺纹杆是油缸关键的部分,因此油缸的预期工作寿命由螺纹杆预期的疲劳寿命测得。

由于杆径的疲劳断裂会在没有任何警报的前提下会突然发生,因此

如果杆径受疲劳应力(如果油缸通过推动负载工作则不需要)以及螺纹杆预期的疲劳寿命和所需油缸的工作寿命相关联的话,

则建议对螺纹杆经常进行检查。

下列图表不包括工作压力过250bar时的抗疲劳螺纹杆。

该曲线被称为工作条件,没有考虑计算失调和横向负载,会降预测的寿命周期。

该图表有效用于采用标准材料和尺寸规格(见6.2节)或选项K“镀镍和镀铬”的杆径(见6.3节)的油缸和伺服油缸系列。

对于不锈钢系列螺纹杆(CNX系列)的疲劳寿命的预估,请联系我们技术服务部。

对于双杆径油缸,机械寿命的计算不适用于次级螺纹杆弱于主级螺纹杆的情况。

压力液压系统(<10bar),密封摩擦力会有显著的影响

以下部分根据密封系统所选的CK,CH和CK*型伺服油缸计

算静态和动态密封摩擦。

前缓冲图表根据缸径/杆径规格标注,后缓冲图表根据缸径规格标注

该曲线适用于ISO46油液温度40-50℃的矿物油:

由于高粘度变化,水或水基液的使用和温度高/会影响缓冲性能,因此考虑标准矿物油

缓冲插件完全关闭时,调节Emax值,缓冲插件打开时,较大能量消耗增加,因此要减小缓冲腔的较大压力

缓冲图表是在缓冲腔较大压力320bar下测得

根据所选的缓冲按下列计算步骤校核可被吸收的较大能量值:

消耗的总能量E为动能Ec和势能Ep(水平面的势能Ep=0)之和。

(动能)取决于质量和速度

(势能)取决于重力和右图所示油缸的倾斜度α

对于前缓冲: 对于前缓冲:

根据活塞杆类型、缓冲侧(前侧和后侧)和油缸系列(CK,CH,CN系列油缸见7.4节或CC系列油

缸见7.5节)确定合适的缓冲图表。

横切工作压力和缸径/杆径交点得到对应的Emax值

损耗的E值和Emax相比,并根据下面的公式进行验证:

对于高速和缓冲行程短的危险应用,建议对缓冲进行评估,详细信息请联系我们技术服务部。

输入/输出杆径速度比应用场合,杆径密封间部分困油“回

吸”可能引起泄漏,因此建议正确使用下列的回吸图表。

油缸技术样本中的基本密封性能不足以全面评价密封系统

的性能,以下部分是对小输入/输出杆径速度比,静态和

动态密封摩擦的附加验证。

021-39526589

网址:www.qiant.net

地 址:上海市嘉定区嘉涌路99弄

6号楼713室